薄壁高速注塑机 — 极速成型精度典范

· 直驱式注射单元

台达高扭矩伺服电机直连螺杆(取消传统皮带传动),响应时间<0.05 秒,注射速度控制精度 ±1%,0.5mm 壁厚的一次性餐盒成型周期仅需 2.8 秒,较液压机型提速 40%。

· 轻量化模板系统

采用航空级铝合金导轨与碳纤维增强模板,模板重量减轻 30%,开合模加速度达 1.2g,配合高精度线性编码器(分辨率 0.01mm),高速运行下位置误差<0.05mm,确保 100 腔以上精密齿轮箱的同步成型。

· 节能加热方案

红外辐射加热圈(加热效率 95%+)搭配保温棉隔热层,料筒升温时间缩短 50%,能耗较传统电阻加热降低 35%,年节省电费可达 20 万元(按三班制计算)。

· 材料省耗

支持 0.3mm 壁厚的食品托盘(克重较传统设计减少 20%),每万件节省原料 3kg,符合全球包装轻量化趋势。

· 品质卓越

表面粗糙度 Ra≤0.4μm,无需二次抛光,透明制品透光率≥90%,满足医疗注射器刻度线(线宽 0.2mm)的清晰成型。

· 生产效能

8 腔薄壁杯模具单小时产能达 18000 件,配备全自动理料线后可实现「注塑 - 堆垛 - 包装」无人化生产,人工成本降低 70%。

· 食品包装:奶茶杯(0.5mm 壁厚)、果冻盒(透明无杂质)。

· 医疗耗材:离心管(精度 ±0.02mm)、试剂杯(生物相容性认证)。

· 电子部件:手机 SIM 卡托(多卡槽同步成型)、LED 灯壳(散热筋精细度 0.3mm)。

298吨-508吨

台达

390cm³-620cm³

科霸, 弘讯

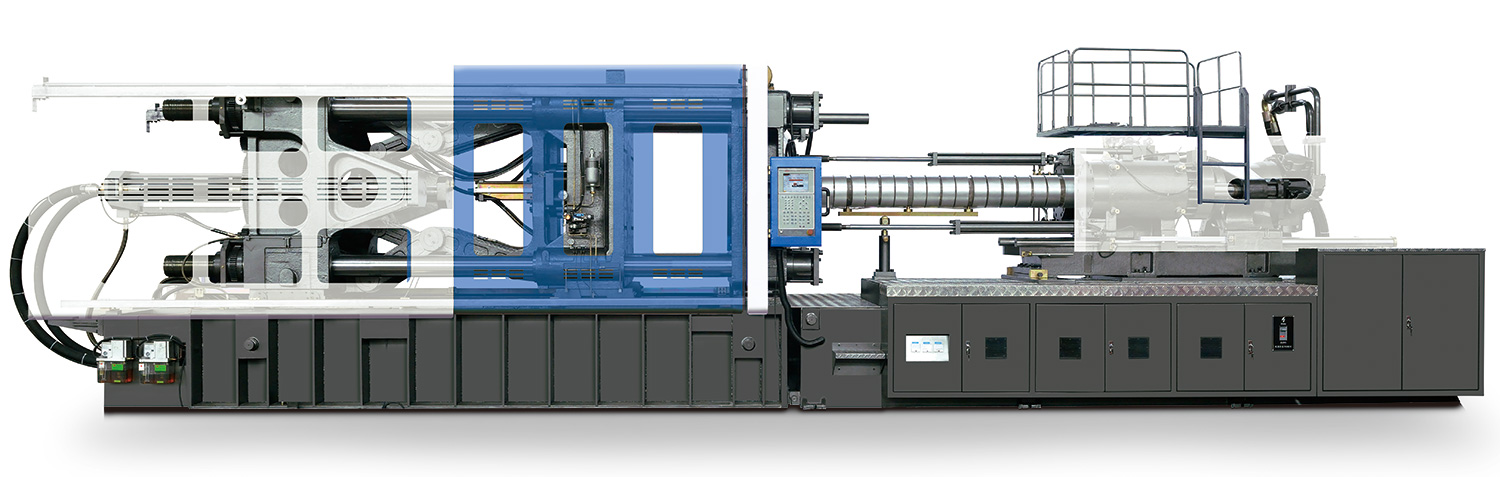

全新强化设计的锁模装置,采用双开关五关节锁模系统。高刚性压板,强度可靠,速度快,运动平稳。T型槽结构,液压油马达驱动快速装模调整。

25系列注塑机配备进口双CPU电脑为主的大屏幕液晶控制器。功能强大的电气控制系统,具有预先设定的技术参数,数据保护锁,大容量存储内存,实时监控。

电气部件选用弘讯、施耐德、ABB等世界知名品牌。

伺服系统节能机采用闭环控制稳定系统工作,具有功耗低、效率高、响应时间快、噪声低等特点。

双缸式注射结构,稳定的多级注射速度和压力设定,塑化效果好,效率高。高扭矩电机驱动,能耗低。

特殊设计的螺杆料筒更耐磨、耐腐蚀,提高使用寿命。

特殊设计的螺杆和筒体,平整速度更快,塑化效果更好。外筒加热环可选择性安装专门设计的保温装置,提高塑化质量。

完美设计的镀铬PVC螺杆,配有高效PVC, UPVC冷却风扇。CPVC,粉末PVC,可以稳定PVC材料温度,稳定注塑成型,创造高塑化率。

加宽机器安全门,特别适用于大油缸PVC模具,方便模具安装,对操作人员更安全。

完美设计的PET螺杆料筒,大大提高塑化速度和塑粒重量,降低塑化温度和AA值。

使用了特殊设计,提高稳定性、高可靠性的控制系统,采用进口先进液压元件,配有高精度的吸滤器和冷却装置。

加大顶出行程和顶出力,适用于各种PET预成型模具。

高强度镀铬棒,用于高精度和高速开模

高效大直径螺杆筒身,既加大了注射量,又缩短了装料时长。

加大动力系统,保证高注射速度,缩短生产周期,提高生产效率。